- CNC 양산 가공성 향상, 비용 절감

- 가공 시간 최소화 설계

- 3D 프린팅 워킹 목업 제작 및 작동성 테스트

| 도전 과제 | 솔루션 | 고객 혜택 |

| · 제조가 고려되지 않은 모델 수정 · 양산 가공성을 고려한 설계 · 기능 구현 및 양산 고려한 시제품 제작 |

· CNC 가공 전문가의 제조 컨설팅 · 절삭 시간 최소화, PCB 조립 고려 설계 · SLA 3D 프린팅, 아크릴IR 기능 테스트 |

· 양산까지 고려한 CNC 설계 완료 · 양산 단가 낮춘 최적의 시제품 제작 · 기능 검증 및 적합 부품 선택 |

샐터스는 머신러닝 기반 모션 인식 기술 스타트업으로 현재 손동작을 인식하여 VR/AR 환경을 제어하는 기술개발에 집중하고 있습니다. 손동작 인식 디바이스의 시제품 제작, 양산을 위해 제조업체 매칭플랫폼 카파에서 CNC(컴퓨터 수치 제어) 가공 업체를 찾았습니다.

CNC 가공은 초정밀 부품, 공차(기계 부품에서 기준 치수의 허용된 양)를 생각해야 하는 부품을 만들 때, 강도가 높아야 하는(압력을 견뎌야 할 이유 등으로) 것을 만들 때 사용하면 좋습니다. 샐터스의 디바이스도 정밀하게 조립이 되어야 하는 부품들이 포함되어 있어 CNC 가공으로 시제품을 만들게 되었습니다. CNC 가공은 작업할 때 고려할 변수가 많아서 사람이 설계해줘야 하는 부분이 있고, 기계 세팅 시간이 매우 오래 걸리는데요.

그렇기 때문에 엔지니어의 노하우가 매우 중요한 제작 방식이기도 합니다. CNC 가공 파트너는 양산 가공성 향상을 위해 최대한 가공 시간을 줄일 수 있도록 설계했고 조립성, 기능이 검토된 시제품, 양산 단가를 낮춘 최적의 시제품을 완성했습니다. 샐터스의 제작 진행 과정과 결과물을 함께 보실까요?

1. 제조 가능하고 조립할 수 있는 기구 설계

샐터스가 의뢰 당시 주신 모델 파일은 외형 디자인만 되어 있는 파일이었습니다.

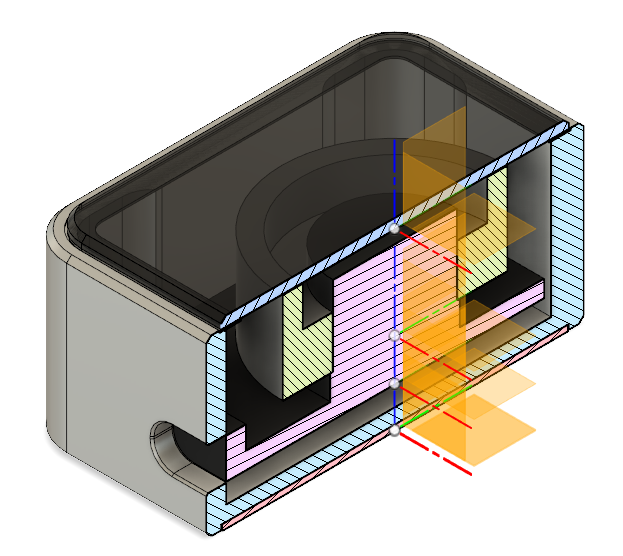

내부에 여러 가지 부품이 들어가고 조립이 되어야 하기 때문에 기구 설계를 새로 해야 했습니다.

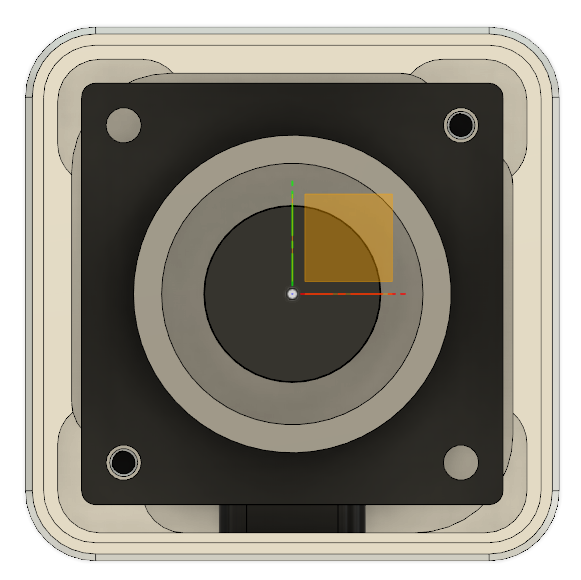

CNC 가공업체 파트너는 제품의 용도, 기능, 조립이 필요한 PCB 부품, 원하는 조립 방법과 부품 배치 형태를 확인하고 이에 맞게 기구 설계에 들어갔습니다.

2. 양산 가공성 향상 노하우가 담긴 CNC 가공 설계

샐터스는 시제품만 CNC로 제작하는 게 아니라 양산 제품도 CNC로 제작할 계획을 갖고 있었습니다. CNC 가공에 있어 비용 절감의 핵심은 가공 시간을 줄이는 것입니다. 가공 시간을 줄이는 방법은 여러 가지가 있지만, 제품의 용도와 스펙, 조립 등의 다양한 변수에 맞게 시간을 줄이는 게 필요하죠.

대부분의 영역을 Φ6 엔드밀로 가공 가능하게 설계해 절삭 시간을 최소화했고

회로 고정을 위한 구조, 충전 단자의 돌출부 간섭을 고려해 최소 치수를 재설정했습니다.

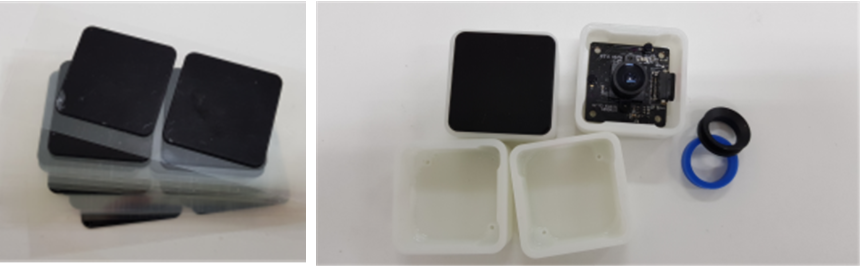

3. 적합 부품 선정과 워킹 목업 제작 및 테스트

테스트 끝에 적외선 주파수를 고려한 IR 투과 아크릴을 선정했고, SLA 3D 프린팅을 통해 워킹 목업을 빠르게 제작하여 주요 부품을 조립 후 기능을 점검할 수 있도록 했습니다.

CNC 알루미늄 가공을 통해 아래와 같이 완성되었습니다.

아노다이징 가공을 통해 색상과 표면 처리까지 마친 모습입니다.

제조 스펙이 정해졌다면, 제조업체 매칭플랫폼 카파에서 대한민국 최고의 제조 업체들을 만나보세요.

'캐파 (CAPA) > 캐파 후기 인터뷰' 카테고리의 다른 글

| [3D 프린팅 이용후기] - 이용주 건축 스튜디오 (0) | 2021.01.29 |

|---|---|

| [CNC 이용후기] 유상엽님 졸업작품 제작 후기 (0) | 2021.01.28 |

| [CNC 이용후기] - C사 라이다 부품 (0) | 2021.01.25 |

| [3D 프린팅 이용후기] - 국립현대미술관, 김순기 작가 (0) | 2021.01.25 |

| [3D 프린팅 이용후기] - 도시광부 (0) | 2021.01.25 |